氯化锂-氯化钾低共熔混合物经熔盐电解在电解槽阴极上析出金属锂的过程。它是20世纪90年代工业上生产金属锂的唯一方法。

1818年英国人戴维(H.Davy)用电解熔融碳酸锂的方法,首先制得了金属锂。1855年德国人本森(R.W.Bunsen)和马提森(A.Matthissen)电解熔融氯化锂制得了大量金属锂。但由于氯化锂熔点在873K以上,在高温下电解,氯化锂的挥发性和吸湿性极强,严重腐蚀设备,而没有得到实际应用。1893年贡茨(Guntz)提出电解含有等量氯化锂和氯化钾的熔融体电解质制取金属锂的方法。此法利用氯化锂和氯化钾共熔混合物熔点低的特性,由氯化锂一氯化钾低共熔混合物组成电解质不易挥发,而且熔点又低,可在约。723K温度下电解。迄今为止,金属锂的工业生产均采用这种低共熔混合物电解质。

一、原理

直流电通过氯化锂-氯化钾熔体时,氯化锂离解为锂离子和氯离子:

LiCl → Li++Cl-这些离子按同性相斥、异性相吸的原理运动,Li+移向阴极,在阴极上得到一个电子而析出锂:

Li+ + e→Li

Cl-移向阳极,在阳极上失去一个电子而析出氯气:

2Cl- -2e→Cl2在阴极上析出而漂浮于电解质表面的熔融金属锂聚集到一定数量时,便进行铸锭。阳极上析出的氯气收集于阳极室内,排出或进行回收处理。

二、工艺

氯化锂在电解过程中不断被消耗,随着电解的进行必须往电解槽中补加一定量的氯化锂,使电解质在电解过程中保持最佳组成和电解质在电解槽内处于最佳水平高度。电解法制取金属锂生产能力的计算式为:

P=0.26Aη

式中P为金属锂的生产能力,g/h;η为电流效率,%;A为通入电解槽的平均电流,A;0.26为锂的电化学当量,g/(A.h)。

氯化锂-氯化钾熔盐电解制取金属锂的工艺条件为:电流强度6000~8000A,槽电压8~10V,槽温703~783K,极间距7~10cm,电解质水平60~67cm,电解质组成LiCl:KCl=(57~53):(43~47),阳极电流密度0.8~1.2A/cm2 ,阴极电流密度2.0~4.5A/cm2 ,容积电流密度0.01~0.0123A/cm3 。技术经济指标为:电解槽产量31~32kg/d,电能单耗42kW • h/kg,氯化锂单耗6.5~7kg/kg,氯化钾单耗0.2kg/kg,电流效率在85%以上,产品纯度98.5%~99%。

三、锂电解槽

常见的锂电解槽有圆形和矩形两种结构形式。一般工业电解槽的槽体都用钢板焊成,内衬耐火砖用石墨作阳极,用低碳钢作阴极,在阴、阳极之间用隔膜分开。隔膜材料有不锈钢、铝刚玉(Alundum)、滑石、耐火材料等。隔膜的作用是阻止反应产物氯气与金属锂混合和再化合,以提高电流效率。

国际上采用的锂电解槽有戴维斯(Dagussa)型电解槽、美国型电解槽和法国密封式电解槽三种类型。戴维斯型电解槽有1000A小型电解槽和30000A。大型电解槽两种。小型锂电解槽是用耐火砖衬里的圆柱型槽,石墨制成的阳极由槽底伸入,钢板制成的阴极由槽顶插入。大型锂电解槽的槽体由钢板焊成,用耐火砖衬里,由槽底伸入四个圆柱形石墨阳极,槽侧面引入四个围绕阳极的钢筒阴极。美国型锂电解槽是根据贡茨的专利改进的。槽体由钢板焊成,槽的外壁和底部用气体火焰加热,以保持电解质熔融。由槽顶插入五根垂直安放的石墨阳极,由低碳钢制成的阴极固定在槽底。法国密封式锂电解槽的特点是阴极产出的金属锂在特殊的收集器中收集,完全避免与空气或氯气接触,可获得纯度99.9%的金属锂,直接供化学电池及原子能工业使用。其槽体为双层壁,由不锈钢焊成,圆筒型阴极焊接在槽底,石墨阳极由槽顶插入,阴极顶部装有固定在槽盖上的金属锂收集器。

中国采用的工业锂电解槽有双层不锈钢结构,耐火砖衬里结构和石墨衬里、耐火砖保温层的无隔板结构三种槽型。后两种锂电解槽都是非密闭的,阳极产物——氯气不经过回收处理。阴极用不锈钢制成,阳极用石墨制成,阴极和阳极都从槽的上部插入槽内电解质中,石墨阳极置于槽中心位置,两个不锈钢阴极置于阳极的两侧。这种上插式电极的锂电解槽,虽然电极的拆卸、检修、安装比较方便,但石墨电极在电解质界面处易被腐蚀,消耗大,使用期短。

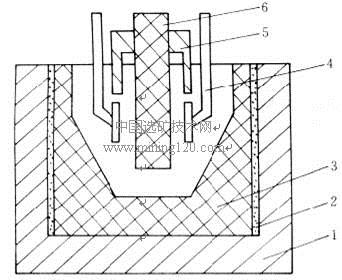

石墨衬里、耐火砖保温层的无隔板锂电解槽无槽壳,四周用钢板加固,在槽膛与阳极板平行的两侧有向槽底倾斜45。的夹角,有效容积为603L。电解槽阳极由两块石墨板合拼而成。通过高铝水泥制成的阳极盖板悬挂于槽瞠中央,两侧由隔板和阳极盖板组成阳极室;低碳钢或不锈钢阴极悬挂于隔板两侧,组成阴极室。其结构如图。

锂电解槽示意图

1-耐火砖;2-石棉板;3-石墨衬里;4-钢制阴极;5-阳极盖(高铝水泥);

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。